在快速发展的氢能技术领域,压力传感器对于确保氢气运输与储存的安全性和效率起着关键作用。随着对氢气作为清洁能源的需求不断增长,对能够在各种应用中精确监测和控制氢气压力的先进传感器技术的需求也与日俱增。

我公司与国内高校合作开发,10 年来一直致力于为氢能市场设计可靠的压力传感器。凭借着丰富经验,提升了我们为高压应用量身定制合适冶金工艺传感器的能力。

这使博尔森科技在为客户指导选择适用于复杂氢系统的最佳压力传感器类型方面,占据独特优势。阅读本文,探索用于氢气运输、配送和储存以及车载发动机应用的压力传感器的关键设计挑战。我们还将回顾近期有助于提升氢应用安全性和效率的技术进展。

氢系统中压力传感器面临的挑战

氢气是一种体积小且反应活性高的分子,会使压力传感器中使用的材料性能下降。传感器设计者面临的两个关键挑战是氢脆和氢渗透,这两者都会显著影响材料的完整性和性能。

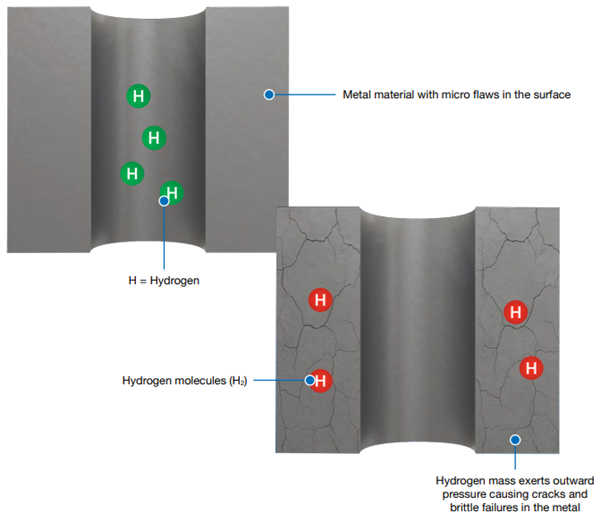

- 氢脆:这种现象也被称为氢致开裂,会降低材料的延展性和强度。氢原子体积小,能够渗入金属缺陷处,形成新的分子并产生压力,导致在应力水平低于材料屈服强度时出现开裂和脆性破坏。

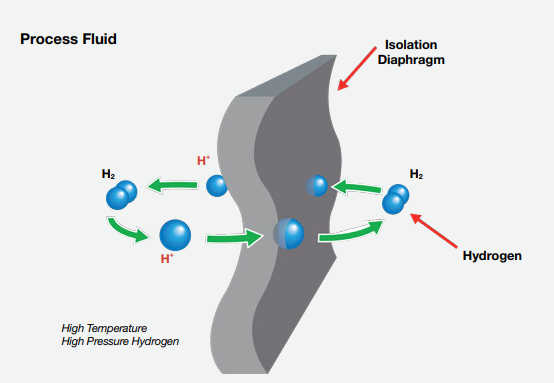

- 氢渗透:当 H₂分子分解为更小的 H⁺离子时,就会发生渗透现象,这些离子能够穿透隔膜的金属晶格结构。这些离子在填充液中重新结合形成 H₂分子,产生氢气泡,导致零点和量程漂移。

基于上述及其他原因,用于氢应用的压力传感器必须采用能够长时间暴露于氢气环境而不发生性能退化的材料制成。

氢应用中的高压条件

氢系统通常在极高压力条件下运行,在诸如燃料电池汽车等应用中,压力常常达到约 700 巴(10,000 磅力 / 平方英寸)。这种高压环境是氢能技术的关键要素,因为它能够实现氢气的高效储存和运输,这对于氢气作为清洁能源的使用至关重要。

维持适当的压力水平对于氢动力系统的性能和可靠性至关重要,同时也在材料完整性和系统安全方面带来了独特挑战。

气体泄漏、快速加氢导致的温度骤升以及储存材料中的氢脆,是与氢气相关的一些常见风险。人们已开展广泛研究,以确定先进材料和策略,降低这些安全隐患的风险,特别是在加氢站和储能应用中。

氢应用压力传感器的进展

316L 不锈钢常用于高压氢应用;然而,它并非一种极其坚固的材料。压力传感器需要一个能够以极高精度发生形变的隔膜,在超过 5000 磅力 / 平方英寸的应用中,使用比 316L 不锈钢更强韧的材料,可直接提升精度和长期性能。材料科学的进步催生了高压抗氢合金和复合材料的研发,经过大量测试,国外同行发现了一种名为 Alloy 286(A286)的超级合金。

A286 是一种高度耐腐蚀的铁基超级合金(归类为奥氏体不锈钢)。《国际氢能杂志》发现,A286 受氢气的机械影响较小,并且能够最大程度降低氢脆和氢渗透的风险。这使得它非常适合压力超过 700 巴的极端高压氢系统。

桑迪亚国家实验室(Sandia National Laboratory)的进一步研究发现,时效状态下的 A286 合金对氢脆具有出色的抗性。随着我们继续使用 A286 等材料,并为压力仪器实施安全协议,氢气的能源潜力或许很快就能在日常应用中得到实现。

采用 A286 制造的压力传感器在氢应用中的场景

美国能源部认为,储氢技术对于推动燃料电池在不同领域的应用至关重要,这些领域包括交通运输和固定电源解决方案等。

- 储罐:监测大型高压储罐(350 – 700 巴或 5000 – 10000 磅力 / 平方英寸)内的压力

- 燃料电池系统:监测氢燃料电池堆和供应管路中的压力

- 加氢站:监测配送站的压力

- 液体储存:需要低温条件;氢气在常压下的沸点为 – 252.8°C

具备卓越材料和精度的压力传感器

博尔森的内部测试证实了上述研究结果,为高压应用压力传感器的开发创造了有利条件。我们发现,对氢系统优势最大的压力传感器,是那些采用 A286 材料以抵抗压力(高达 700 巴),并运用智能化学气相沉积(CVD)技术以确保可靠性、高精度和可重复性的产品。

防爆压力变送器就是一个例子。该仪器采用经过验证的 CVD 薄膜传感器技术,按照博尔森的端点标准制造。这一简单标准确保了可靠且可重复的测量,消除了由统计得出的精度规范所引发的任何混淆,并且在安装时无需额外校准。

博尔森为氢领域的应用,在其他压力传感器型号中也提供 A286 隔膜。访问我们网站的氢能页面以了解更多信息。

准备好深入了解氢应用压力传感器了吗?

压力传感器技术的发展对于氢系统的安全高效运行至关重要。通过应对固有挑战并利用最新技术进展,博尔森持续生产能够满足氢应用苛刻需求的传感器。随着研究的不断深入和技术的进步,我们可以期待传感器技术进一步改进,不断拓展氢能在安全性和效率方面的可能性边界。

微信扫一扫

微信扫一扫